提高脱硫浆液泵的使用寿命的方法

2019-3-28 10:37:12 点击:

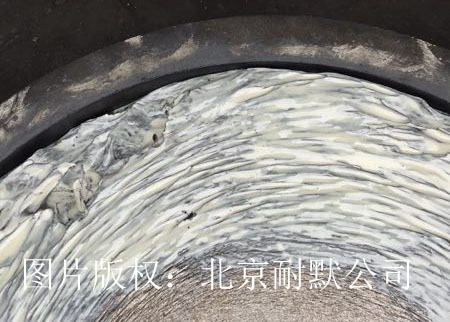

对于脱硫浆液泵,磨蚀最严重的部位是吸入侧护板和叶轮,护板磨蚀的外观是密集的蜂窝状半圆凹坑。闭式叶轮汽蚀、磨损的部位主要在』牛片的进、出浆处以及叶轮吸人侧边缘和轮毂。吸收塔循环泵吸人删护板和叶轮磨蚀是典型的汽蚀、冲刷磨损的结果。出现蜂窝状圆坑后磨蚀速度增加很快,如不能及时发现可能将护板磨穿,侵蚀泵的蜗壳,造成严重损坏。

采取以下措施可提高循环泵的使用寿命。

①合理选型,工作点在80 %~110%的流量。

②降低泵的转速。泵的磨损与转速的3次方成正比,脱硫浆液泵应尽可能降低转速(大多数为300--600r/min)。但转速过低,泵的尺寸庞大,造价也高,因而需综合考虑这两个问题,权衡利弊。一般衬胶泵外缘速度限制在18~25m/s,以防橡胶的剥离,相应衬胶泵的转速为400—600r/min,最大扬程为30m,金属泵相应要高一些,泵外缘速度可达27 m/s.

电机的减速可用皮带轮或齿轮箱,其中后者比前者造价高,但可靠、效率高、不掉转。~般低于300kW的电机多用皮带轮减速,高于300kW多用齿轮箱,高于375kW均用齿轮箱。不过现在~般也不用减速箱了,直接使用较低速的电机,采用直连方式。

③选取耐磨耐腐蚀性能好的材料。

④由于FGD中输送的浆液温度较高,富含气泡,并且含有大量的固体颗粒,因此由于浆液的蒸发和并发的气泡挤压破裂,造成特殊的振动和其凝聚和疏散的压力波动,气体对流道堵塞现象,会引起泵流量、扬程和效率下降,并可导致轴的偏转、轴承损坏、密封元件损坏和噪声升高。,橡胶件在真空状态下箱内变形,严重时将脱离内衬骨架向中心挤压,与旋转的叶轮接触,造成撕裂。

汽蚀主要是由于泵和系统设计不当,包括泵的进口管道设训‘不合理,出现涡流和浆液发生扰动。进入泵内的气泡过多以及浆液中的含气量较大也会加剧汽蚀。磨损速娄鎏霎娄篓;

材质和泵的转速。

⑤选择合适的结构。叶轮在有磨损腐蚀的情况下可以重新加工,延长使用寿命;前叶片结构可防止大的颗粒冲到叶轮和耐磨板的间隙中;倾斜的耐磨板容易调整间隙,可减小介质的流速和流线的变化,减小磨损;设计背叶片减少轴向力,阻挡大颗粒,提高轴承使用寿命;叶轮设计排气孔可排出介质内气体,防止机械密封干运转。

⑥及时修复。采用KN17高分子陶瓷聚合物耐磨材料进行及时修复可大大延长金属泵的使用寿命。

⑦合理的泵体设计和管路设汁。

综上所述,泵与系统的合理设计,选用KN17耐磨材料,减少进入泵内的空气量,调整好吸人侧护板与叶轮之间的间隙是减少汽蚀、磨损、提高寿命的关键措施。

- 上一篇:火电厂脱硫泵修复时叶轮是否需要动平衡? 2019/4/2

- 下一篇:轴磨损修复方法 2017/7/28