浆液循环泵的工作原理及腐蚀修复新案例

2017-10-22 8:54:38 点击:

目前国内火力发电烟气脱硫主要采用湿法脱硫工艺,其中的石灰石工艺主要表现为设备的积垢、堵塞、腐蚀与磨损等缺陷,尤其浆液循环泵的腐蚀和冲刷问题较为严重,如何提高浆液循环泵的耐腐性能及耐磨蚀性已是泵类生产商和设备使用者重皆为关注的问题。

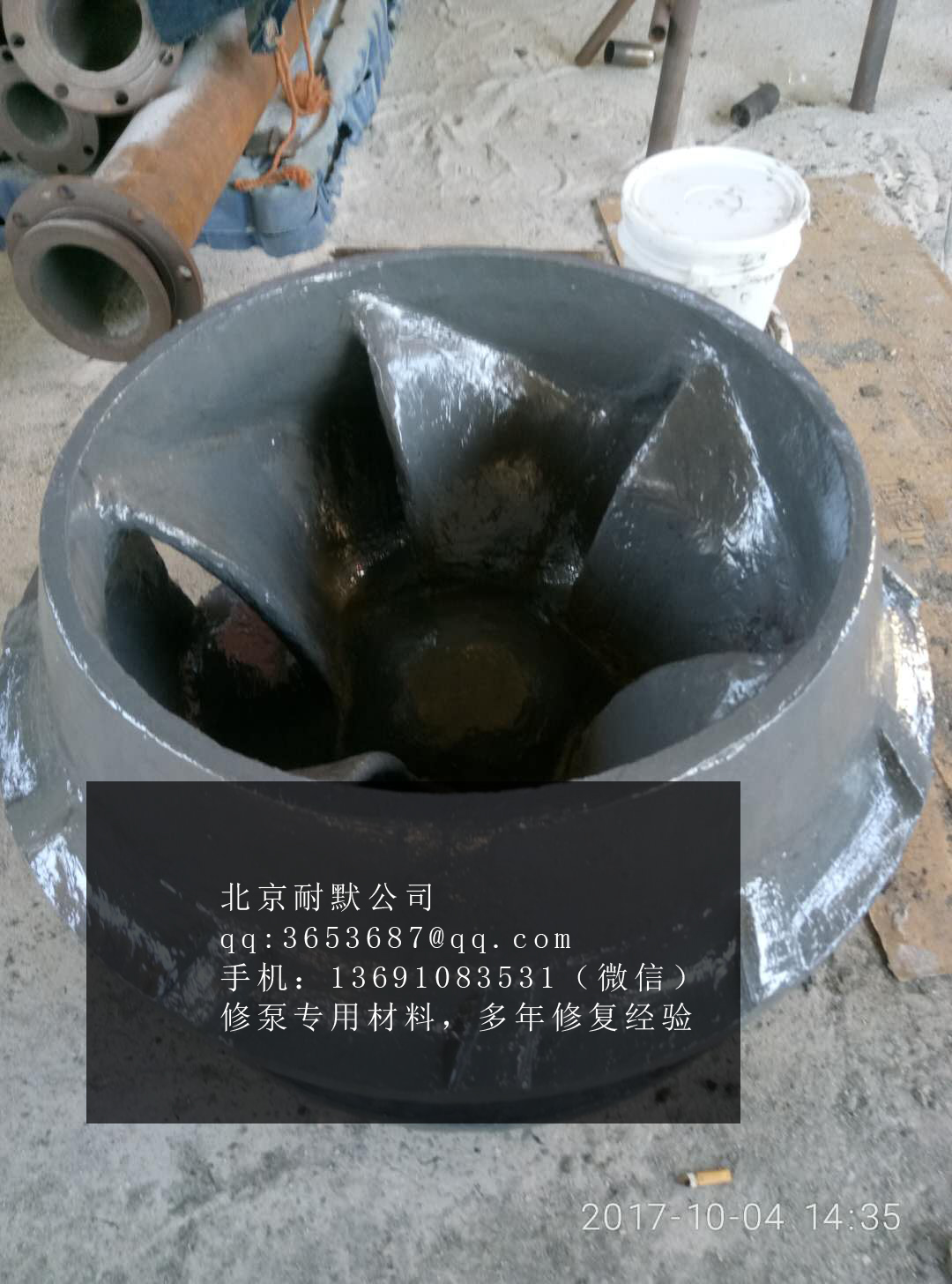

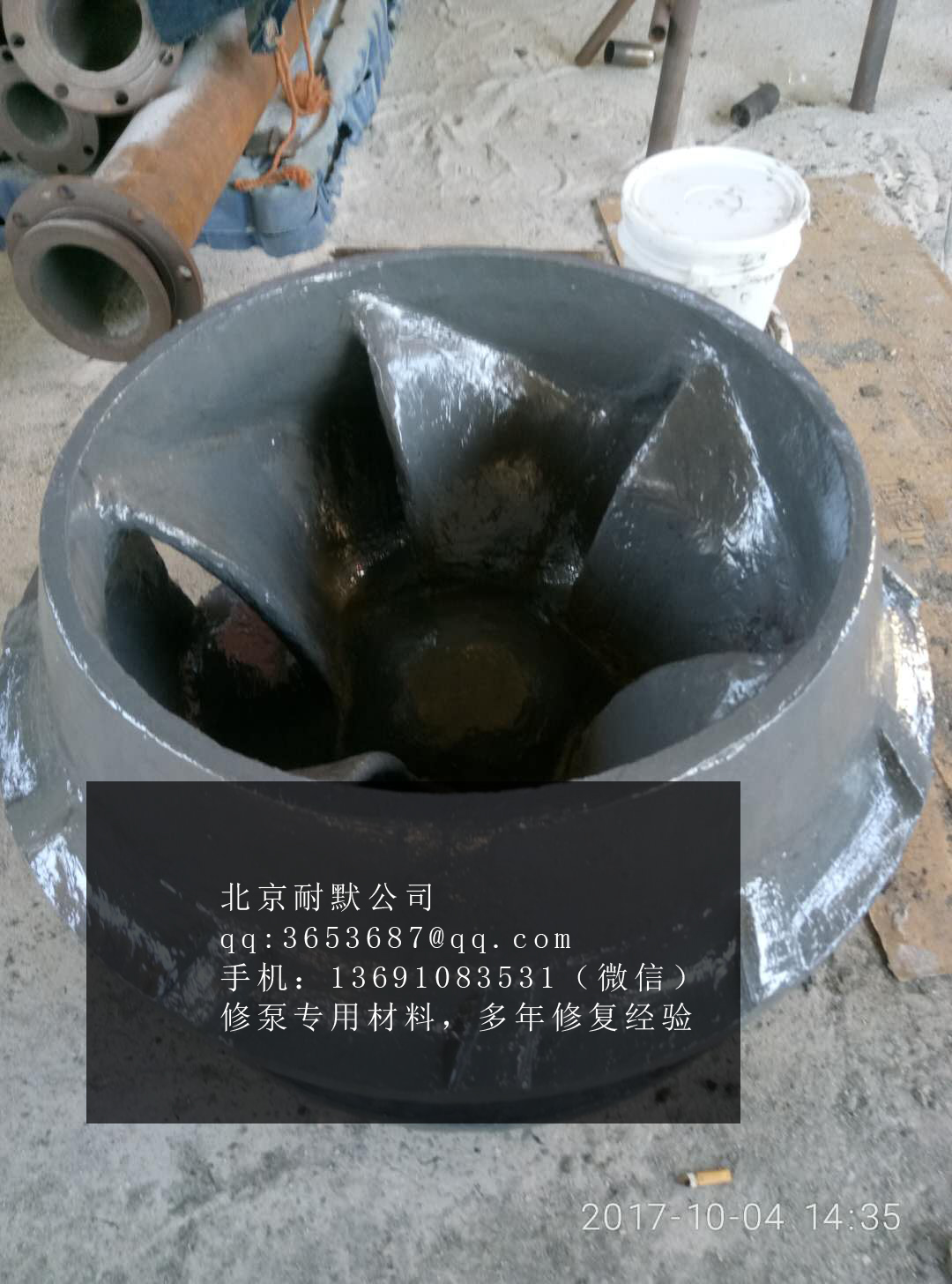

图(1)浆液循环泵叶轮磨损采用Kn17修复

图(1)浆液循环泵叶轮磨损采用Kn17修复

浆液循环泵腐蚀修复新案例

双吸单级脱硫液泵:转速1450r/min、泵体口环密封环部位磨蚀、腐蚀,局部缺损严重,温度60℃,介质脱硫液。

湿式脱硫法

世界各国的湿法烟气脱硫工艺流程、形式和机理大同小异,主要是使用石灰石(CaCO3)、石灰(CaO)或碳酸钠(Na2CO3)等浆液作洗涤剂,在反应塔中对烟气进行洗涤,从而除去烟气中的SO2。这种工艺已有50年的历史,经过不断地改进和完善后,技术比较成熟,而且具有脱硫效率高(90%~98%),机组容量大,煤种适应性强,运行费用较低和副产品易回收等优点。

工作原理:将石灰石粉加水制成浆液作为吸收剂泵入吸收塔与烟气充分接触混合,烟气中的二氧化硫与浆液中的碳酸钙,以及从塔下部鼓入的空气进行氧化反应生成硫酸钙,硫酸钙达到一定饱和度后,结晶形成二水石膏。经吸收塔排出的石膏浆液经浓缩、脱水,使其含水量小于10%,然后用输送机送至石膏贮仓堆放,脱硫后的烟气经过除雾器除去雾滴,再经过换热器加热升温后,由烟囱排入大气。由于吸收塔内吸收剂浆液通过循环泵反复循环与烟气接触,吸收剂利用率很高,钙硫比较低,脱硫效率可大于95%。

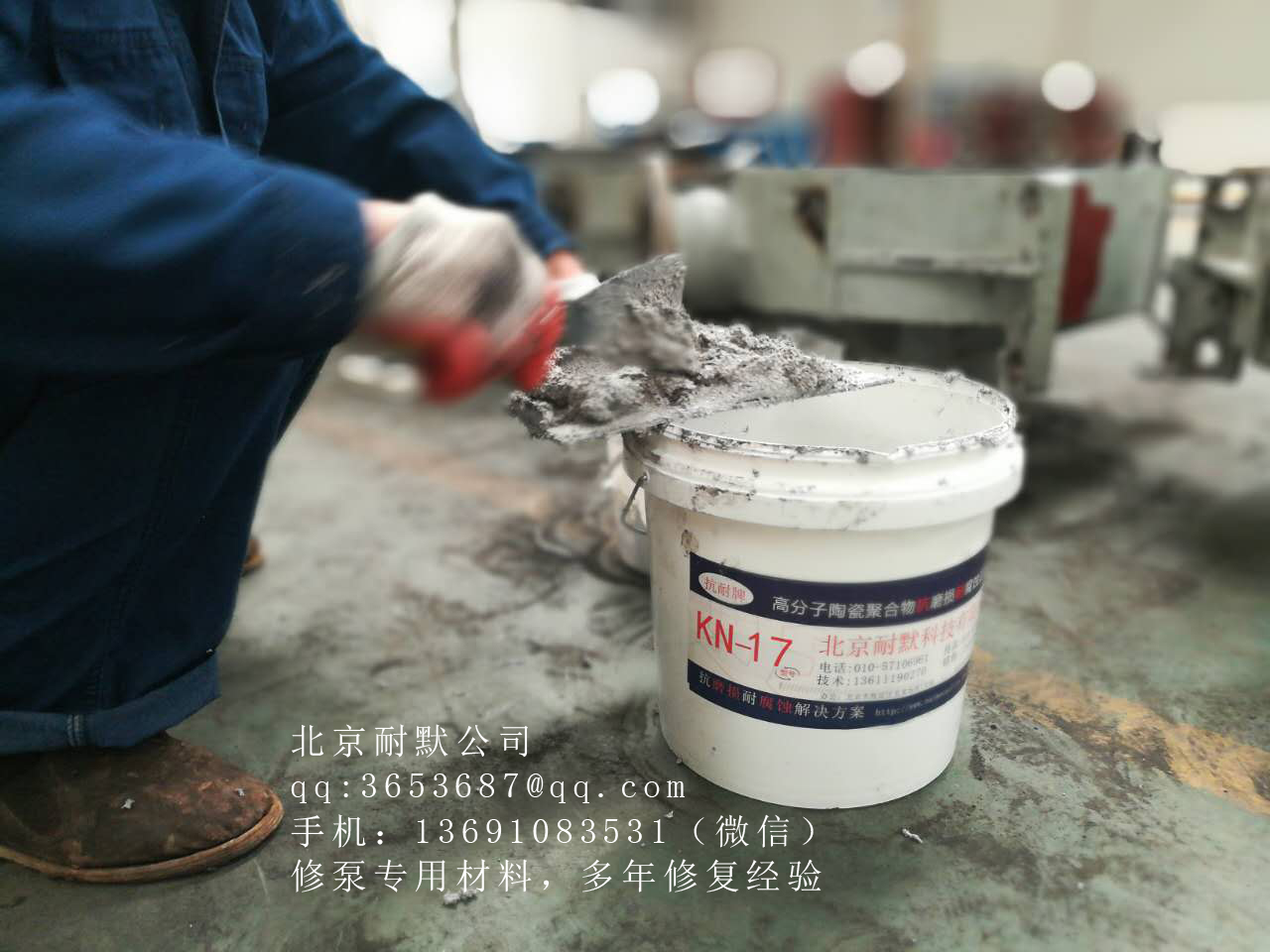

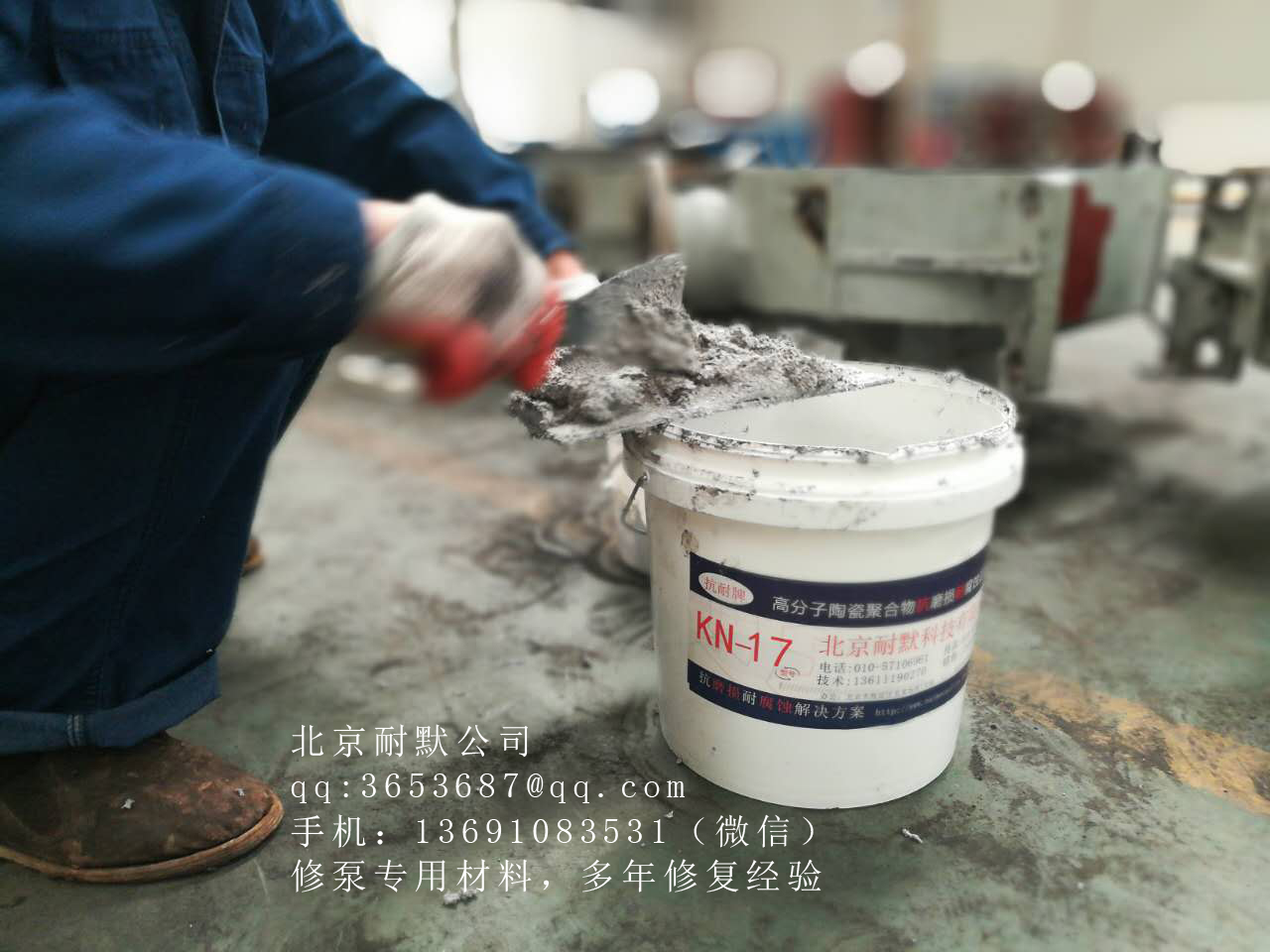

图(2)现场配制泵修复材料

图(2)现场配制泵修复材料

浆液循环泵常见问题

1、物料磨蚀问题

脱硫塔底部的浆液含有大量的固体颗粒,主要是飞灰、脱硫介质颗粒,粒度一般为0~400μm、90%以上为20~60μm、浓度为5%~28%(质量比)、这些固体颗粒(特别是Al2O3、SiO2颗粒)具有很强的磨蚀性。

2、强腐蚀问题

在典型的石灰石(石灰)--石膏法脱硫工艺中,一般塔底浆液的pH值为5~6,加入脱硫剂后pH值可达6~8.5(循环泵浆液的pH值与脱硫塔的运行条件和脱硫剂的加入点有关);Cl-可富集超过80000mg/L,在低pH值的条件下,将产生强烈的腐蚀性。

3、气蚀问题

在脱硫系统中,循环泵输送的浆液中往往含有一定量的气体。实际上,离心循环泵输送的浆液为气固液多相流,固相对泵性能的影响是连续的、均匀的,而气相对泵的影响远比固相复杂且更难预测。

图(3)不拆装就可以现场修复,符合检修时间短的要求

图(3)不拆装就可以现场修复,符合检修时间短的要求

浆液循环泵腐蚀修复技术

耐默高分子聚合物复合材料技术,具有优越的粘结性能、抗腐蚀、耐磨性能。高分子聚合物修复技术是目前较为成熟和性价比较高的一种维修方案。时间短、费用低、效果好是该技术的几个主要特点。北京耐默公司高分子陶瓷聚合物技术是由纳米无机材料、碳纳米管增强的高性能环氧双组份复合材料。该材料最大优点是利用特殊的纳米无机材料与环氧环状分子的氧进行键合,提高分子间的键力,从而大幅提高材料的综合性能,可很好的粘着于各种金属、混凝土、玻璃、塑料、橡胶等材料。有良好的抗高温、抗化学腐蚀性能。同时良好的机加工和耐磨性能可以服务于金属部件的磨损再造。其固化后表面涂层的耐腐蚀、抗冲刷、抗气蚀(性能超过316不锈钢)、镜面(高速湍流下的摩擦力大幅降低)等优点,不仅解决了泵常规问题,更重要的是对泵寿命周期的延长、泵效的长期稳定和泵效提高起到了重大作用。帮助用户延长采购周期、降低采购成本。

根据经验采用钢模铸造加工工艺完成的泵设备,运用北京耐默公司产品通过对新泵实施保护,汇总使用企业的使用报告,泵效至少可以提高3%-7%;已经使用的泵对泵效提高会更加明显。

总结:

新技术的日新月异的涌现,浆液循环泵传统修复工艺结合与提升,对于以往视为棘手甚至是顽疾的设备问题,北京耐默公司采用KN17材料有方法有思路去解决和缓解。技术的整合在与服务于工业企业,技术的提升更有利于优化维修手段。

- 上一篇:渣浆泵护板护套磨损修复工艺 2017/10/29

- 下一篇:轴磨损修复方法 2017/7/28